1. Rumpfhälften erstellen

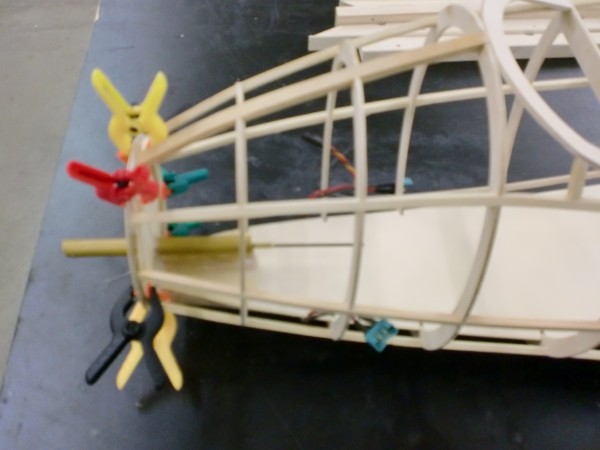

Wie man erkennen kann werden 2 K2B gebaut. Meine ist die im Vordergrund. Die Spanten wurden herausgetrennt und verschliffen. Im Hintergrund ist der Rumpf noch auf der Schablone. Die Spanten werden in die Schablone gesteckt und mit Balsaleisten oder 90° Balsaecken gesichert. Spant 9 ist doppelt ausgeführt und muss zuerst zusammengeklebt werden.

Als nächstes müssen die Längsgurten geschäftet werden. Die längsten sind 2,4m Lang und müssen 2x geschäftet werden. Alle Leisten und Bretter sind nur 1m Lang. Ich feile ein kleiner Radius an die Gurte, um den Fräsradius an den Spanten auszugleichen. Die Gurte werden eingeklebt, wenn alles getrocknet ist kann die erste Hälfte von der Schablone genommen werden.

Schablone säubern und umdrehen zum Bauen der 2. Hälfte.

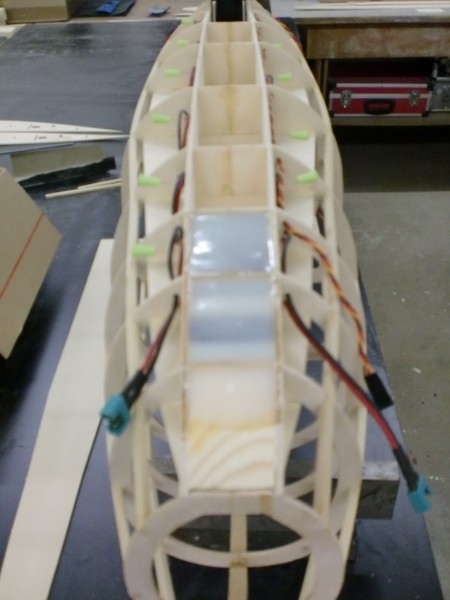

Sind beide Hälften gebaut können diese zusammengeklebt werden.

Sieht etwas abenteuerlich aus, hat aber funktioniert.

An den 3 Spanten der Flächenaufnahme werden noch Halbspanten aufgeklebt. Im Bild ist das Seitenruder schon aufgeklebt.

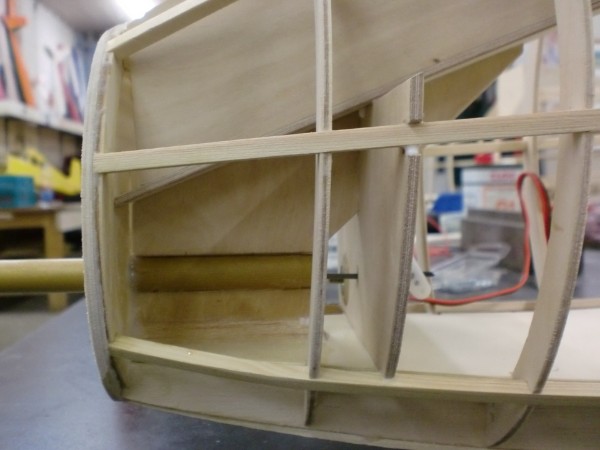

Blick durch den Rumpf.

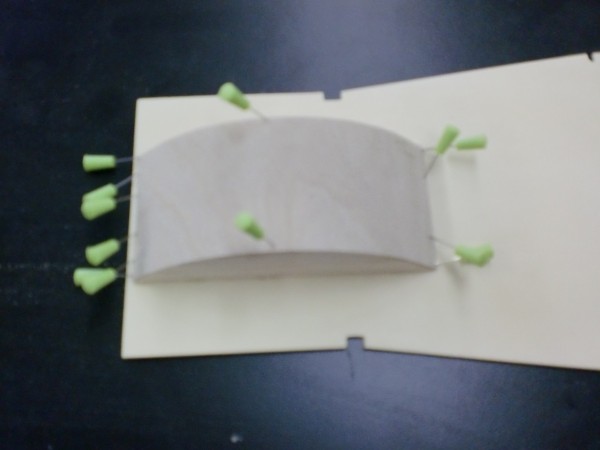

Auf das Bodenbrett wird noch ein Radkasten gefertigt. Die Formteile sind aus 5mm Balsa und 0,6mm Sperrholz beplankt.

Die Verlängerungskabel für Akkus und Schleppkupplung sind eingezogen.

Die ersten Felder wurden mit ca. 800g Blei gefüllt und ausgegossen.

Schleppkupplung und Frontspant eingeklebt. Die Schleppkupplung wurde selbst erstellt.

Akkuschacht hergestellt und eingebaut. Dieser verschwindet komplett hinter dem Panel.

Zwar nicht schön aber stabil.

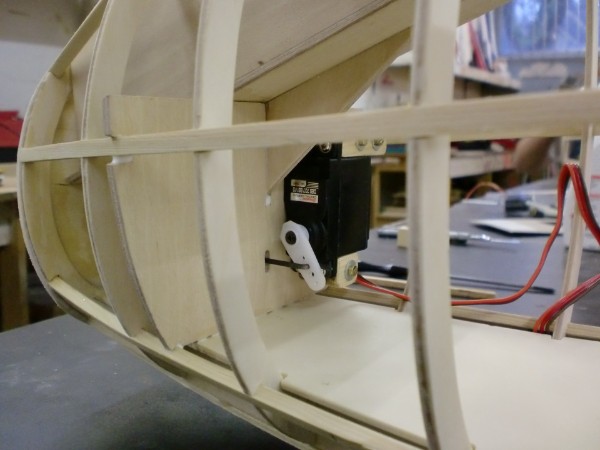

Servo für die Schleppkupplung. Das Servo kann über die 3 Schrauben in den Halteklötzen wieder ausgebaut werden.

Der Rumpf wird ausgerichtet.

Auf dem Baubrett wurde auf einem Tesa Krepp eine Linie gezogen. An der Linie wurde mit Winkel der Rumpf ausgerichtet. Die ersten 2 Bretter der Beplankung ist aufgeklebt. Immer symmetrisch arbeiten.

Bei komplizierten Formen wurde mit 10mm breiten Streifen gearbeitet. Diese wurden einzeln angepasst.

Schritt für Schritt.

Seitenruderanlenkung über Seile. Die Bowdenzugrohre sind durchgänig bis zur Servoscheibe, damit das Seil auch nachträglich ohne Probleme eingefädelt werden kann. Der Überstand wird später abgeschnitten.

Draufsicht der Höhenruderauflage. Man kann die Schubstange und die Höhenruderanlenkung gut erkennen.

Der Deckel wird aus 2x 1,5mm Sperrholz zusammengeklebt und dadurch in Form gebracht.

Der Spitze ist aus Balsa aus dem Vollen geschliffen.

Danach die Kanten mit microballons ausgefüllt und verschliffen.

Die Rumpfnase ist aufgebaut mit 6x 5mm Sperrholz in der Mitte, die Bohrung für die Schleppkupplung ist vom Rumpf übertragen. Links und rechts wird mit je 1x 30mm und 10mm Balsa aufgefüttert.

Probehalber aufgesteckt. Mit eingedicktem Harz wird das Ganze verklebt.

Nach dem Verschleifen.

Der Rumpf ist mit 49er Glasmatten überzogen worden. Das Bild zeigt den ersten Anstrich mit UP-Vorgelat ( Schwabbellack ). Nun kommt schleifen. Das ganze wurde 3m gestrichen und verschliffen.

Das Mehrgewicht inc. Glasfasermatten beträgt 800g.

Nach dem verschleifen und polieren. Die Streifen und Kennung sind aufgespritzt.

Aufbau der Kufe.

Die Gummipuffen sind von einem Tischfußball. (Die Puffer links und rechts an den Stangen) Die Kufe besteht aus 2x 3mm Pappelsperrholz die ich in Form gebracht habe und zusammengeklebt sind. Die Puffer stehen auf einer weiteren 3mm Sperrholzplatte mit links und rechts einer Kiefernleiste 5x5. Die Kufe ist vorn mit einer Holzschraube befestigt, nach hinten hält das Ganze nur durch die 15x10mm Kieferbolzen die von oben und unten Puffer eintauchen.

Das Kunstleder gibt später die Verkleidung.

Fertig.